Wasserstrahlschneiden – Merkmale

Wasserstrahlschneiden ist ein mechanischer Prozess, bei dem Material durch physischen Kontakt und Materialverschleiß entfernt wird. Der wesentliche Unterschied zu anderen Schneidverfahren besteht darin, dass es sich um ein Kaltverfahren handelt, d.h. es wird keine Wärme beim Schneidvorgang verwendet.

In der heutigen Welt müssen alle Produktionsprozesse drei Hauptziele erfüllen: Produktionssteigerung, Abfallreduzierung und Qualitätsverbesserung. Verfahren wie 3D-Druck, Blechumformung, Spritzguss, Laser- und Plasmaschneiden versuchen, diese Ziele mit reduzierten Produktionskosten und -zeiten zu erreichen und gleichzeitig die Effizienz und Nachhaltigkeit zu steigern.

Jeder dieser Prozesse hat aufgrund verschiedener Vorteile und Einschränkungen seinen Platz in der Fertigungsindustrie. Moderne Wasserschneider haben auch CNC-Technologie in ihr Design integriert, um diese Ziele mit noch besseren Ergebnissen zu erreichen.

In diesem Artikel werfen wir einen tieferen Blick auf das fortschrittliche Wasserstrahlschneidverfahren.

Was ist Wasserstrahlschneiden?

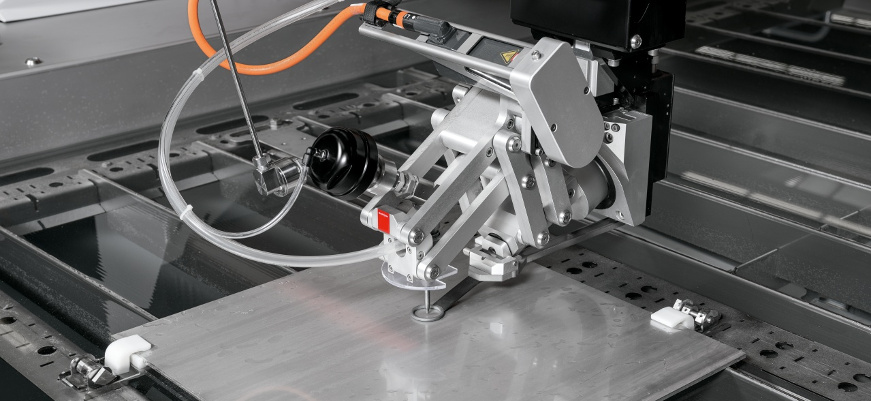

Wasserstrahlschneiden verwendet einen Hochdruckwasserstrahl, der mit einem abrasiven Material gemischt wird, um eine Vielzahl von Materialien zu schneiden.

Eine Hochdruckwasserpumpe drückt Wasser. Dieses Wasser fließt durch Hochdruckleitungen in den Schneidkopf. Im Schneidkopf fließt das Wasser durch die Düse und verwandelt es in einen hauchfeinen Strahl. Dieser Strom schneidet das davor gelegte Material.

Eine Wasserstrahlschneidemaschine kann Drücke von bis zu 100.000 psi oder etwa 6900 bar erzeugen. In der Regel liefern Feuerwehrschläuche Drücke zwischen 8 und 20 bar. Die Wasserstrahldüse wird durch ein visuelles System unterstützt, das ein präzises und effizientes Schneiden ermöglicht.

Es ist einfach, die Düse zu manipulieren, um sie an das Schneiden verschiedener Materialien anzupassen. Abhängig davon, ob ein abrasiver Stoff verwendet wird oder nicht, gibt es zwei Arten von Wasserstrahlschneidverfahren:

- Abrasives Wasserstrahlschneiden

- Sauberes Wasserstrahlschneiden

Abrasives Wasserstrahlschneiden

Beim Schneiden von härteren Materialien werden Schleifmittel mit Wasser gemischt. Dies geschieht in einer Mischkammer, die sich im Schneidkopf befindet, kurz bevor der Schleifstrahl das System verlässt.

Beliebte Mittel zum abrasiven Wasserstrahlschneiden sind suspendiertes Granulat, Granat und Aluminiumoxid. Mit zunehmender Dicke/Härte des Materials sollte auch die Härte der verwendeten Schleifmittel zunehmen.

Mit den richtigen Schleifmitteln können unterschiedliche Materialien geschnitten werden. Gängige Materialien, die mit Schleifmitteln geschnitten werden, sind Keramik, Metalle, Steine und dicke Kunststoffe. Es gibt jedoch bestimmte Ausnahmen wie gehärtetes Glas und Diamanten, die nicht mit abrasivem Wasser geschnitten werden können. Gehärtetes Glas bricht, wenn es mit einem Wasserstrahl geschnitten wird.

Sauberes Wasserstrahlschneiden

Wasserstrahlschneider arbeiten auch ohne Zusatz von Schleifmitteln, hauptsächlich zum Schneiden von weichen Materialien. Ein nur für diesen Zweck konstruierter Wasserstrahlschneider hat keine Mischkammer oder Düse. Eine Hochdruckpumpe spritzt Wasser unter Druck aus der Öffnung, um präzise Schnitte am Werkstück auszuführen. Obwohl die meisten industriellen Schneidgeräte mit Wasserstrahltechnologie die Verwendung beider Methoden ermöglichen.

Das saubere Wasserstrahlschneiden ist im Vergleich zum abrasiven Wasserstrahlschneiden weniger invasiv. Zudem ist der Strahl extrem fein und erzeugt keinen zusätzlichen Druck auf das Werkstück.

Sauberes Wasserstrahlschneiden ist ideal für weichere Materialien wie Schaumstoff, Filz, Holz, Gummi, Lebensmittel und dünne Kunststoffe.

Vorteile des Wasserstrahlschneidens

Das Wasserstrahlschneiden bietet bestimmte Vorteile, die es zu einer ausgezeichneten Wahl für allgemeine sowie sehr spezifische Anwendungen machen. Einige der Vorteile sind wie folgt:

- Hohe Präzision

- Keine Wärmeeinflusszone

- Kein Werkzeugwechsel erforderlich

- Kostengünstiger Prozess

- Kompatibilität mit verschiedenen Materialien

- Hohe Genauigkeit

- Hohe Nachhaltigkeit

3D-Wasserstrahlschneiden

Das Wasserstrahlschneiden ist bekannt für seine hohe Schnittpräzision. Wasserstrahlteile sind von sehr hoher Qualität, auch wenn sie durch strenge Spezifikationen eingeschränkt werden.

Eine Wasserstrahlschneidemaschine kann mit Toleranzen von bis zu 0,025 mm (0,001 Zoll) arbeiten, aber Toleranzen zwischen 0,075 und 0,125 mm sind bei Teilen mit einer Dicke von weniger als 1 Zoll üblicher.

Je nach Technologie können die Toleranzen bei dickeren Materialien erhöht werden. Die Genauigkeit hängt von Faktoren wie Tischstabilität, Maschinendesign, Schleifmittelflussrate, Schnittflusskontrolle, Flussverzögerung und Prozessfehlern ab.

Hochwertige Fertigteile

Wasserstrahlschneiden produziert Teile von höchster Qualität, die kein anderes Schneidverfahren erreichen kann. Die Kanten sind glatt und erfordern keine Kantenbearbeitung.

Die endgültige Qualität hängt von mehreren Faktoren wie Schnittgeschwindigkeit, Druck, Schleifmittelflussrate und Düsengröße ab. Prozessparameter müssen möglicherweise für eine optimale Leistung modifiziert werden.

Ein Werkzeugwechsel ist nicht erforderlich

Der Wasserstrahlschneider verwendet keine Schneidwerkzeuge und die Düse muss nicht geändert werden, um sich an unterschiedliche Materialien und Dicken anzupassen. Dieselbe Düse wird für verschiedene Anwendungen verwendet, indem die Parameter des Schneidstroms, wie z. B. die Vorschubgeschwindigkeit, angepasst werden, um die entsprechende Schneidgeschwindigkeit zu erreichen.

Da kein Werkzeugwechsel zwischen Materialien erforderlich ist, kann die Wasserstrahlschneidemaschine verschiedene Materialien nacheinander schneiden, was die Arbeitseffizienz durch Einsparung von Zeit und Werkzeugkosten verbessert.

Wirtschaftlichkeit des Verfahrens

Wasserstrahlschneiden ist in vielen Anwendungen kostengünstiger im Vergleich zu alternativen Schneidverfahren. Der Prozess erfordert nicht immer Vorrichtungen, Schablonen oder Klemmen, was die Produktionsgeschwindigkeit erhöht.

Ein weiterer Vorteil dieses Verfahrens ist die Möglichkeit, mehrere Materiallagen in einem Durchgang zu stapeln und zu schneiden. Das Stapeln kann auch für verschiedene Materialien durchgeführt werden, was dies zu einer einfachen, aber effektiven Möglichkeit macht, die Teileproduktion zu steigern.

Die geschnittenen Teile erfordern auch keine Nachbearbeitung, was die Gesamtkosten reduziert. Der Prozess verursacht auch minimalen Materialabfall.

Kompatibilität mit verschiedenen Materialien

Wie bereits erläutert, ist das Wasserstrahlschneideverfahren nicht auf die Art des Materials beschränkt. Es kann eine Vielzahl von Materialien schneiden, solange die richtigen Prozessparameter und Schleifmittel ausgewählt werden. Wir werden dieses Thema im Rest des Artikels ausführlicher behandeln.

Hohe Nachhaltigkeit

Nachhaltigkeit ist heutzutage ein wichtiger Faktor bei der Wahl eines Produktionsprozesses. Das Wasserstrahlschneideverfahren macht in puncto Nachhaltigkeit alles richtig. Es hat unglaubliche Vorteile wie Kosteneffizienz, kein Abfall und keine Erwärmung von Teilen. Es entstehen auch keine giftigen Dämpfe oder Treibhausgase.

Die fertigen Teile erfordern auch keine Nachbearbeitungsaufgaben wie Wärmebehandlung. Auch das Hauptschneidmedium Wasser kann recycelt werden, wodurch die Umwelt entlastet wird. Außerdem werden keine Kühlöle oder Schmiermittel benötigt, da der Wasserstrahl selbst als Kühlmedium dient.

Materialien zum Wasserstrahlschneiden

Das Verfahren ist mit einer Vielzahl von Materialien kompatibel:

- Metalle

- Holz

- Gummi

- Keramik

- Glas

- Stein und Fliesen

- Essen

Metalle

Die hohe Geschwindigkeit und der hohe Druck in Wasserstrahlsystemen machen es ihnen möglich, relativ leicht durch dünne und dicke Metalle zu schneiden. Dieser Prozess kann extrem harte Materialien wie Titan sowie gewöhnliche Metalle wie Aluminium und Weichstahl schneiden.

Das Verfahren wird hauptsächlich zum Schneiden von dickeren Werkstücken verwendet, die nicht mit Laser oder Plasma geschnitten werden können. Bei dünneren Metallen hat das Laserschneiden einen Vorteil gegenüber dem Wasserstrahl in Bezug auf die Schnittgeschwindigkeit. Ein Wasserstrahlschneider mit einer 30-PS-Pumpe kann 12 mm Titan mit 180 mm/min schneiden.

Wasserstrahlgeschnittene Metallteile sind von hoher Qualität und werden daher in den anspruchsvollsten Branchen wie der Luft- und Raumfahrtindustrie eingesetzt, wo es keine Fehlertoleranz gibt.

Der Wasserstrahl kann fast jedes Material bis zu einer Dicke von 300 mm schneiden (bei manchen bis zu 600 mm). Laserschneiden wird für Metalle mit einer Dicke von bis zu 25 mm (weniger für bestimmte Materialien) verwendet, ausgenommen reflektierende Metalle, während EDM nur mit leitfähigen Materialien mit einer Dicke von weniger als 300 mm funktioniert.

Plasma kann fast alle Metalle bis zu einer Dicke von 50 mm (bei einigen bis zu 75 mm) schneiden. Brennschneiden (Sauerstoffschneiden) ist eine weitere Alternative, die Metalle bis zu 150 mm verarbeiten kann, jedoch bestimmte Einschränkungen aufweist. Das Schneiden von Aluminium- und Kupferlegierungen ist nicht machbar, und die Qualität der Kanten spricht stark für den Wasserstrahl.

Wasserstrahlschneiden ist fast immer die bevorzugte Wahl, wenn die Materialstärke groß ist und/oder wenn eine hervorragende Kantenqualität erforderlich ist.

Für das Ende…

Das Wasserstrahlschneiden bietet gegenüber anderen Verfahren mehrere Vorteile. Seine Vielseitigkeit, mit fast jedem Material zu arbeiten, während es sicher, nachhaltig und präzise ist, hat es zu einer weit verbreiteten Methode in vielen Bereichen gemacht.

Hersteller bevorzugen das Laserschneiden jedoch im Allgemeinen immer dann, wenn höhere Schnittgeschwindigkeiten erforderlich sind. Die Erhöhung der Geschwindigkeit senkt auch die Endkosten pro Produktstück, wodurch Laserschneiddienste in bestimmten Fällen erschwinglicher sind als Wasserstrahlschneiddienste.

Anwendungen der Wasserstrahltechnologie finden sich unter anderem in der allgemeinen Fertigung, der Luft- und Raumfahrt, der Automobilindustrie, der Textilindustrie, dem Gesundheitswesen und dem Bergbau. Mit fortschreitender Technologie wird erwartet, dass das Wasserstrahlschneiden in der Fertigungsindustrie billiger und weiter verbreitet wird.