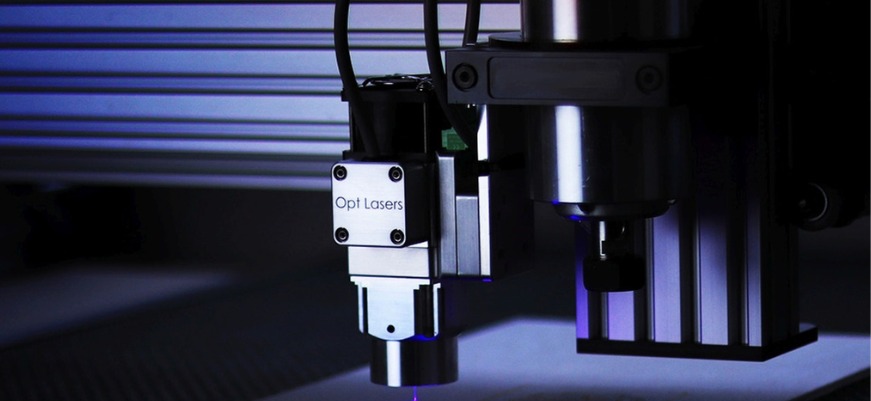

Autogenes Schneiden Von Dickem Edelstahl

In den frühen 2000er Jahren wurde der Hochleistungslaser kommerziell verfügbar, der die Durchführung der autogenen Laserbearbeitung auf dicken Blechen ermöglichte. Im Gegensatz zu herkömmlichen Verfahren hat die autogene Hochleistungslaserbearbeitung zahlreiche Vorteile wie niedrigere Betriebstemperatur, höhere Schweißgeschwindigkeit und tieferen Einbrand gezeigt.

Auch die frühen Anfänge der konventionellen Anwendung der autogenen Laserbearbeitung dicker Edelstähle brachten einige Herausforderungen mit sich. Daher war es eine Herausforderung, ein zufriedenstellendes Erscheinungsbild von autogenen Schweißnähten auf einer dicken Blechprobe zu erzielen. Daher umfassen einige übliche Mängel, die in Schweißverbindungen auftreten, Schweißnähte in Form von Nagelköpfen, Spritzern, Bodenfüllungen und Vorsprüngen.

Autogenes Laserschneiden: Herausforderungen in industriellen Anwendungen

Während des autogenen Laserschneiden hat die Nagelkopfschweißung eine Breite auf der oberen Fläche, die größer ist als die Breite auf der unteren Fläche. Eine größere Breite erzeugt ein schlechtes Aussehen der Oberfläche. Außerdem treten Risse in Wärmeeinflusszonen auf, die an den Grenzzonen erzeugt werden.

Sprühen ist ein allgemeiner Nachteil, der dem unregelmäßigen Aussehen der Schweißnaht entspricht. Einerseits verbrennen Funken, die auf die Oberfläche der Probe fallen, das Oberflächenmaterial und erzeugen ein schlechtes Oberflächenaussehen. Andererseits wird der Funkenausstoß von der Bildung von Vertiefungen, Kratern und Ausbrüchen begleitet, was die mechanischen Eigenschaften der Schweißnähte des zu bearbeitenden Materials ernsthaft beeinträchtigen kann.

Es ist immer noch eine große Herausforderung, das schlechte Aussehen von Schweißnähten bei der autogenen Laserbearbeitung von dicken Edelstahlplatten zu beseitigen. Daher gibt es zahlreiche Studien zur Verbesserung des Nahtbildes bei des autogenen Laserschneiden dicker Edelstahlbleche.

Einfluss des Gasstrahls auf die Bildung von Nägeln in Form eines Nagelkopfes

Beim Aufbringen eines Gasstrahls wird die Breite der Schweißnaht auf der oberen Oberfläche schmaler und die Schweißnaht tiefer. Die Breite der Schweißnähte auf der oberen Oberfläche ist am schmalsten, wenn ein hinterer Gasstrahl aufgebracht wird. Der Gasstrahl löscht auch den Funken.

Einfluss des Lasereinfallswinkels auf die Funkenbildung

Mit einem vertikal gerichteten Laserstrahl werden Funken erzeugt und mit Metalltröpfchen ausgestoßen. Wenn der Laserstrahl unter einem Einfallswinkel von 10 Grad nach hinten strahlt, werden Dämpfe in Schweißrichtung mit Funkenbildung abgegeben. Als Ergebnis ist die Breite der Schweißnaht schmal. Wenn der Laserstrahl in einem Einfallswinkel von 10 Grad nach vorne strahlt, werden die Dämpfe in die entgegengesetzte Richtung zur Schweißrichtung emittiert. Gleichzeitig gibt es keinen Funken. Folglich ist das Aussehen der geschweißten Verbindungsoberfläche besser.

Autogene Laser-Metallbearbeitung: Die wichtigsten Erkenntnisse aus der Praxis

Die Nagelkopfschweißung wird durch einen Gasstrahl unterdrückt. Wenn ein Gasstrahl verwendet wird, ist der Schleuseneingang groß und die Schmelze um den Schleuseneingang herum stabil. Das geschmolzene Metall an der Rückseite der Schleuse fließt schnell genug zurück, und die Tiefe ist tiefer als ohne Gasstrahl.

Vorwärtsschweißen, bei dem der Laserstrahl mit einem Einfallswinkel von 10 Grad nach vorne eingestrahlt wird, kann verwendet werden, um eine Funkenbildung zu unterdrücken. Beim Frontschweißen wird ein Teil der Schmelzsäule entlang der Rückwand des Schlüssellochs aus dem Schmelzbad herausgezogen und spritzfrei zurückgezogen. Es ist auch wichtig darauf hinzuweisen, dass die Schwerkraft die Wurzelbildung und die Wurzelauslenkung bei der autogenen Dickplattenverarbeitung erheblich beeinflusst.